Productos

Herramienta de fresado de secciones de carcasa API 7-1

Perfil del producto

La fresadora de secciones es un tipo de herramienta de apertura de ventanas de carcasa que integra funciones de corte y fresado de carcasa. El laminador de perfiles penetra en la carcasa junto con el BHA y corta la carcasa en la posición designada primero. Después de cortar completamente la carcasa, se fresará directamente desde esta posición. Después de alcanzar cierta profundidad, se completa la tarea de apertura de la ventana de la carcasa. El molino de secciones tiene las ventajas de una estructura simple y una operación conveniente que lo convierten en una herramienta de apertura de ventanas de carcasa muy efectiva.

Mientras tanto, el molino de secciones puede exprimir e inyectar cemento en la operación de abandono del pozo, lo que puede hacer que el cemento entre en contacto directo con la formación a una larga distancia dentro de 360 grados. El cemento puede ingresar al yacimiento de acuerdo con la porosidad existente y las fracturas de la formación, y el efecto de obstrucción es mucho mejor que el de exprimir el cemento después de la perforación.

Principio de funcionamiento

Después de bajar el molino de secciones a la posición designada en la carcasa junto con el BHA, encienda la mesa giratoria, encienda la bomba, el pistón de la herramienta es empujado hacia abajo por la presión, el cono inferior del pistón empuja las cuchillas de corte para abrirlas y repararlas. el agujero abierto. Cuando las cuchillas de corte se abren al diámetro máximo, la reparación del agujero abierto finaliza. Bajo la presión continua de la bomba, la hoja se puede abrir y escariar el orificio directamente. Después de detener la bomba, el pistón se reinicia bajo la acción del resorte y las cuchillas de corte se retraerán automáticamente.

Características del producto

(1) Diseño mecánico, estructura simple y fácil operación.

(2) La baja presión de arranque y la gran fuerza de soporte de la cuchilla son útiles para cortar la carcasa;

(3) El diseño de resorte de alta resistencia ayuda a retraer automáticamente el cortador después del corte;

(4) El diseño del bloque de tope y del pasador es útil para forzar la retracción de la herramienta;

(5) La hoja tiene una gran expansión y se puede aplicar a la misma carcasa con diferente espesor de pared;

(6) La hoja está hecha de carburo de tungsteno de alta calidad y Bake sigue el mismo proceso de soldadura, con alta eficiencia de corte y larga vida útil.

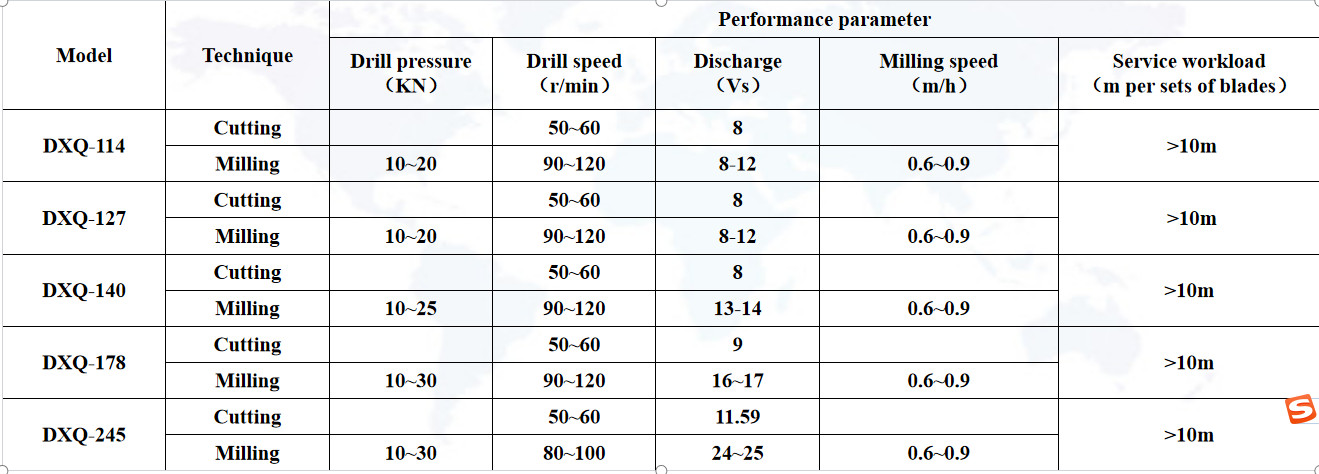

Tabla de tamaños de molino de sección

Herramientas adecuadas: fresa cónica de alta calidad

Todas las herramientas de fresado están hechas de aleación de carburo de tungsteno de alta calidad y la misma tecnología de soldadura de Baker Hughes. El propósito de esta serie de molinos es restaurar completamente la selección de materiales, el diseño de la estructura y el proceso de soldadura de Baker Hughes, para lograr la misma calidad de producto de Baker Hughes.

2.Perfil de molino de grifo de clase alta

Puede producir fresas cónicas de alta calidad con un diámetro exterior de 76 mm a 445 mm. El acero de aleación de alta calidad se utiliza como cuerpo principal, lo que permite el procesamiento de orificios de agua de gran tamaño para garantizar la descarga suave de los restos de fresado. Al mismo tiempo, según las necesidades específicas de los clientes, la estructura del producto se puede diseñar para lograr el mejor rendimiento de uso.

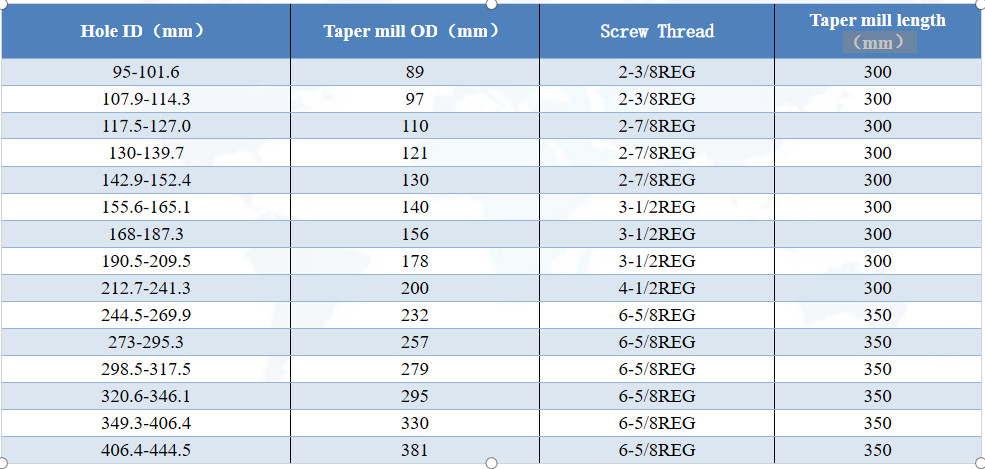

3.Tabla de tamaños de molino cónico

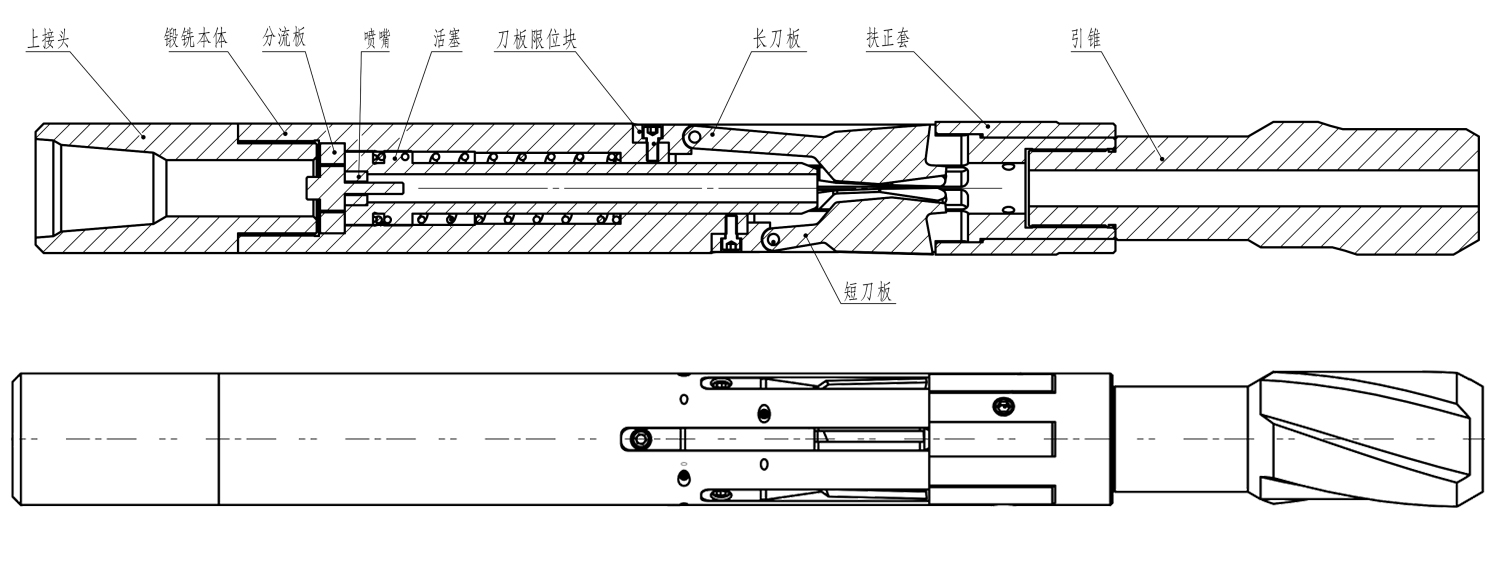

Estructura del producto

1. El molino de secciones incluye principalmente las siguientes partes: junta superior, cuerpo principal, pistón, boquilla, cuchillas de corte y cono guía, etc.

III.Ventajas técnicas del molino de secciones Petrozhr

1.Producido con carburo de tungsteno de alta calidad.

Las hojas de molino de perfiles producidas por nuestra empresa tienen las siguientes ventajas:

(1) Las operaciones de fresado y corte son más rápidas que las de las hojas ordinarias;

(2) Reducir la presión de perforación requerida para cortar;

(3) Las marcas de los dientes son uniformes y no se produce ninguna superficie escalonada;

(4) Los desechos producidos son más uniformes;

(5) La dureza de las materias primas es mayor y la estructura es razonable. Cuando se trabaja, se corta metal en lugar de molerlo.

2.Inspección estricta de las materias primas

El carburo de tungsteno seleccionado por nuestra empresa se enviará a la agencia de pruebas profesional para su inspección después de que llegue cada lote. Para garantizar que la dureza de la aleación y otros indicadores cumplan con los requisitos de producción de la empresa.

3.Proceso de soldadura perfecto

Empleamos a un ex soldador senior de Baker Hughes y seleccionamos las mismas herramientas de soldadura y materiales auxiliares en el taller de Baker Hughes para realizar la reproducción de la tecnología de soldadura de Becker en procesos y equipos.

Para reducir la deformación de las herramientas debido a los cambios térmicos antes y después de la soldadura, establecemos un sistema de aislamiento de soldadura para garantizar la estabilidad de la geometría del producto y la eficiencia del trabajo.

IV.Procedimiento de operación del molino de sección

Preparación del pozo:

1. Reparar la carcasa. Repare el revestimiento de fondo de pozo con un molino cónico o un moldeador de revestimiento.

2. Limpieza de pozos. Lave el petróleo crudo u otros líquidos del pozo con agua limpia.

3. Raspado del casing o del pozo. El raspado y derivación de tuberías se realizará con un raspador estándar y un diámetro de derivación de hasta 20 metros por debajo de la posición de fresado de la sección.

4. Prepare el fluido de molienda. Sus diversas propiedades pueden garantizar una capacidad de carga estable para los desechos de hierro.

Prueba de tierra:

1. Probar la confiabilidad de las herramientas;

2. El cambio de presión de la bomba se prueba cuando se abren las cuchillas de corte, lo que proporciona la base para juzgar si el revestimiento del fondo del pozo está completamente cortado.

Selección de posición de fresado:

1. El cemento fuera de la carcasa de fresado de secciones debe estar bien cementado.

2. Evite la posición donde la carcasa se disloque y deforme. Si existe tal posición, la operación debe realizarse entre 30 y 40 m por encima de la posición. Y el punto de inicio de la operación de corte deberá estar entre 1 y 3 m por encima del acoplamiento más cercano.

3. El bolsillo debe quedar reservado debajo del eje. Generalmente, la longitud del bolsillo debe ser superior a 100 m.

Corte de carcasa:

① Después de conectar la herramienta al BHA y bajar hasta la posición de fresado de secciones, encienda la mesa giratoria para determinar la posición del acoplamiento de la carcasa de acuerdo con el registro (registro) de la carcasa y baje la herramienta a aproximadamente 1-3 m por encima del acoplamiento y freno más cercanos. .

② Primero encienda la mesa giratoria, aumente la velocidad de rotación a 50-60 r/min, encienda la bomba, aumente gradualmente el desplazamiento para que la presión de la bomba aumente. En este momento, la presión de la bomba aumenta de pequeña a grande, aumentando gradualmente a 10-12 mpa.

③ Continúe cortando la carcasa durante 20-45 minutos. Cuando la presión de la bomba cae repentinamente de 2 a 5 mpa, se corta la carcasa. Para que el cuerpo del cortador esté completamente abierto, mantenga la posición de corte en esta posición durante 30 minutos después del corte y aumente gradualmente el desplazamiento para garantizar la formación completa de la fractura.

Carcasa de fresado:

El WOB se puede aumentar gradualmente después de cortar la carcasa. que se controla entre 10 y 25 nudos, la velocidad de rotación se aumenta a 80-120 r/min y la presión de la bomba se controla dentro de 10 MPa para garantizar que el desplazamiento circulante pueda transportar desechos de hierro. Cuando cada sección mide aproximadamente 0,5 m, se puede perforar 1 m para un escariado y circulación, a fin de facilitar que los restos de hierro fresados de la sección regresen suavemente a través del anillo. Después de 1 o 2 ciclos, taladre nuevamente para continuar forjando y fresando.

[En el proceso, es necesario ajustar adecuadamente el rendimiento del lodo mientras se aumenta el desplazamiento; al mismo tiempo, mueva adecuadamente la herramienta de perforación y ajuste la circulación para que las virutas de hierro regresen por completo y evite la acumulación de escombros]

Sala 703 Edificio B, centro de Groenlandia, zona de desarrollo de alta tecnología Xi'an, China

Sala 703 Edificio B, centro de Groenlandia, zona de desarrollo de alta tecnología Xi'an, China 86-13609153141

86-13609153141